Die produksieproses van gemodifiseerde plastiekdeeltjies bevat hoofsaaklik: mengproses, ekstruderingsproses, verpakking.

1. Ses toetse vir vermenging: faktuur, ontvang, skoonmaak, verdeel, swaai, vermeng.

2. Masjienskoonmaak: Dit is verdeel in vier grade A, B, C en D, waarvan An die hoogste (gladde oppervlak) is, ensovoorts.

3. Materiaaldeling: Maak seker dat die betrokke grondstowwe nie in die operasie verkeerd sal wees nie.

4. Meng: die volgorde van algemene vermenging is: deeltjiepoeier, toner.

Ⅱ. Voeding.

Deur middel van rekenaarbeheer word leegmaak volgens gewigsverandering beheer.

Voordele:

1. Verseker die akkuraatheid van materiële verhouding.

2. Verminder die delaminering van materiale.

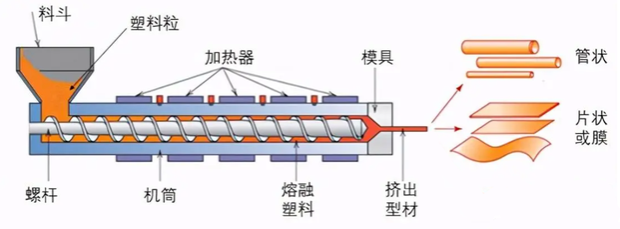

Ⅲ. Skroef plastisering, extrusie, tekening.

Ⅲ. Skroef plastisering, extrusie, tekening.

Ⅳ. Waterverkoeling (wasbak).

Verkoel en koel die plastiekstrook uit die ekstruder.

Ⅴ. Lugdroging (waterpomp, lugmes).

Haal die vog uit die plastiekstrook en droog dit.

Ⅵ. Granulasie.

Oor die algemeen is die grootte van die gesnyde deeltjies 3 mm*3 mm PVC-materiaalstandaard: GB/T8815-2002.

Ⅶ. Sifting (vibrerende skerm).

Filter die snydeeltjies en beheer die grootte van die deeltjies.

Ⅷ. Oormagnetisering (magnetiese filter).

Suig deeltjies met yster onsuiwerhede uit.

Ⅸ. Inspeksie ter plaatse.

Dit is hoofsaaklik die voorkomsbeheer, wat bepaal of die kleur van die deeltjies volgens die standaard is en of dit verenig is.

Ⅹ. Meng (dubbele keël -draaimenger).

Sorg dat die kleur en werkverrigting van die gemodifiseerde plastiekdeeltjies eenvormig is.

Ⅺ. Verpakking (all-elektroniese kwantitatiewe verpakkingsmasjien).

Ⅻ. Bergplek

Postyd: 23-12-22